VERİMLİLİK ARTIŞI İÇİN İSRAF YÖNETİMİ (YALIN ÜRETİM/YÖNETİM)

Milenyum Danışmanlık olarak Endüstri Mühendisleri, İş geliştirme uzmanları, Etüt çalışanları için bir eğitim programı hazırladık. Endüstri Mühendisliği Maliyetlerin hesap edilmesinden, süreçlerin en doğru yapılmasına kadar bütün bir alanı kapsayan bir iş alanına sahiptir. Hedefimiz Endüstri Mühendisliğinin en temel konularından olan “İş Etüdü” çalışmalarını alt seviyelerden olması gereken üst yerlere çıkartmaktır.

IKAF’24 kapsamında bu çalışmaları tüm mühendislik ve analitik düşünen Üniversite Öğrencilerimize yönelik yapılacaktır.

Detaylı IKAF’24 programı için linke https://ikaf.anadolu.edu.tr/ tıklayınız.

Mal veya hizmet üreten firmaların en büyük sorunlarından biri verimliliktir. Verimlilik çıktının girdiye oranı diyebiliriz. Bu çalışma ile verimlilik hesaplamalarını ölçebilecek noktaya geleceğiz. Verimliği ölçümü için neyi ölçeceğimizi bilmemiz ve mevcut durum, öncesi ve sonrası olabilecek verileri tespit etmek gerekecektir. Önce mevcut durumun analizi yaparak süreçleri tanımlamaya başlıyoruz Bu süreçleri operatör ve etütçü açısından ayrı ayrı gözlemliyoruz. Buda bizlere sadece süreçleri etüt bakış açısı ile değil operatör açısından da değerlendirebilmesini sağlıyor. Bu süreçlerin zamanları, israf olup olmadığı (NVA/RVA), önlenebilir bir gecikme ise ayrıştırmasını veya operatörlerin farklı vardiyada ki tempolarını gözlemleme imkânı sunacaktır.

Bu eğitime başlangıç ve orta düzeyindeki endüstri ve makine mühendisi, son sınıf öğrencileri veya imalatta etüt çalışmaları yapacak operatör arkadaşlarımız katılabilir. Dolayısıyla sizlere Yalın Üretim konusunda orta seviyeye geçiş yapmanızı veya orta seviyedeki etkinliğinizi arttıracak bir eğitim sunuyoruz.

-

Genel İmalat Düzeni;

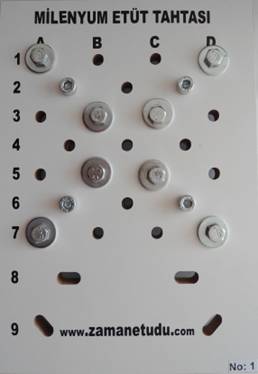

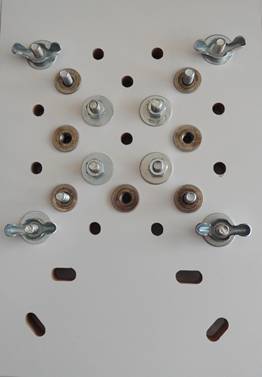

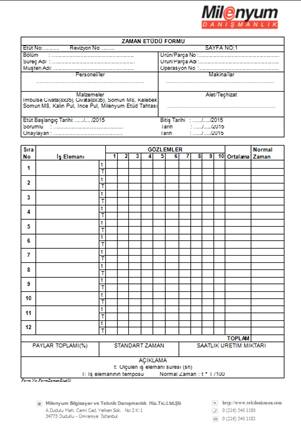

Genel bir montaj hattı oluşturuluyor. Süreçler tanımlanıyor. Süreçler mevcut duruma göre standartlaştırılıyor. Standartlaştırılmış süreçlerin zaman ölçümü yapılıyor. Ve bu süreler standart zaman olarak oluşturuluyor. Aşağıda görülmüş olan Milenyum Etüt Tahtası üzerinde farklı vidalamalar kullanılarak bir montaj ürünü yapılıyor (bkz. Fotoğraf 1). Birkaç öğrenci arkadaşımız bu ürünü yaparken, birkaç öğrencimiz de bunun etütlerini alıyor. Bu etütçüleri ve montajı tüm öğrenciler de videodan izliyor. Onlarda metot geliştirilmesine eğitim süresince katkı sağlıyor ve temel zamanlarını etüt formlarına (bkz. Form 1) doldurarak hesaplıyor.

Etüt Tahtası ve Dizilişi

Zaman Etüdü Formu

İlkin kronometraj yöntemini uyguluyoruz uygulanacak. Hesaplamanın zorlukları ve kolaylıklarını gözden geçiriyoruz. Bu çalışmalar aynı zamanda videoya çekiyoruz. TimerPro yazılımı aracılığı ile bu etütlerin analizi videolar üzerinden yapıyoruz. Önce temel zamanlar sonra da standart zamanların oluşması sağlıyoruz.

Çalışma atölyesinin bu kısmında;

Süreçlerin adımlamasını,

Adımların ölçümlenmesini,

Standart zamanları,

Operatör gözünden süreç yaklaşımları,

Kronometraj ve video ile analiz farklılıkları

Örnek büyüklüğü hesaplama, istenilen güvenilirlikte gözlem sayısı hesaplana

Operatör eğitimlerinin mevcut/olması gereken adımlarının izlenmesini

-

5S İmalat Düzeni;

5S denince aklımıza ayıklama, düzenleme, temizleme, standartlaştırma ve disiplin veya standartlaştırma gelir. Eğer bu kültür doğru öğrenilir ise Bu kültürü en küçük imalattan en büyük hizmete kadar yöntemi kullanabilme şansımız olacaktır. Bu kültürün operatörden yönetime kadar aktarılması gerekmektedir. Böylece işletmenizde getireceği katma değeri daha belirgin gözlemleyebileceksiniz.

Bu eğitim ile;

5S tasarım kavramlarını öğrenecek ve ekip çalışması ile uygulamalar görebileceksiniz.

- İşmerkezinde 5S tasarımı (ayıklama, düzenleme, temizleme, standartlaştırma, disiplin)

- Çalışma İstasyonunda Layout Tasarımı (Malzeme ve Teçhizatın Yerleşim Düzeni)

- İş Akış Tasarımı, Temizlik ve Standartlaştırma Tanımlamaları

- Görsel Yönetim Teknikleri, “SIRA BENDE” yaklaşımı

- Eğitim ve Disiplin kültürü oluşturma

Bunlara ek olarak;

Ergonomi ve iş güvenliği (ISIG) yaklaşımları,

Etkili iletişim kurulması (5S bakışı),

Gereksiz iş gücü, malzeme ve ekipmanları ortadan kaldırma veya yer değiştirme,

Katma Değerli(VA)/Katma Değersiz(NVA)/Gerekli(RVA) mecburi ayrımlarının yapılması,

Gecikme(Delay) / Önlenebilir Gecikme (Avoidable Delay) / Önlenemeyen Gecikme (RAD) ayrımlarının yapılması

Yeni modellerin süreç içindeki farklılıklar ile izlenmesini,

Video aracılığı ile yukarıdaki çalışmaların 5S analizleri ve iyileştirmeler tespit edildikten sonra arkadaşların yardımı ile tüm süreç akışı elden geçirilir. Eksikler ve hatalar ayıklanır. Patronun bütçesi konuşulur. Verilen siparişler ile analiz yapılması sağlanır. Burada olması gereken düzenlemeler oluşturulur ve yeniden bir standart zaman değeri hesaplanır. Bu çalışmalarda montaj operatörleri ve etütçüler öğrenci arkadaşlarımızdan seçilir. Öğrencilerimiz genel imalat ile 5S imalat düzeni arasındaki zaman ve süreç farklılıklarını kavramış olurlar.

PROGRAM AKIŞI

1 günlük ve 2 bölümden oluşan bir program hazırlandı. Programın detayları şöyle olacaktır;

Verimlilik, çıkan ürünlerin giren malzemelere miktarsal veya parasal oranıdır. Bir işletme verimliliğini arttırmak istiyorsa, ya sabit çıktılara göre girdileri azaltmak yada sabit girdileri kullanarak çıktılarını arttırmak zorundadır. Üretim süreçlerinde verimliliği yakalamak bu açıdan çok önemlidir. Bu eğitim ile üretim süreçlerinizin zamanlarını ölçmeyi göreceksiniz. Oluşturulan iş ölçümleri bizlere mamul/yar mamul standart zamanlarının oluşmasını sağlayacaktır. Yalın üretime geçiş noktasında gereksiz hareketler, fazladan taşımalar, anlamsız beklemeler, kontrol edilemeyen stoklar, haybeye üretilen mamuller veya üretim sırasında meydana gelen hatalı ürünleri ölçerek kontrol edebileceksiniz.

Bu eğitim sonunda müşterilerinizin neden sadece Katma Değerli (Value Added) ürünlere para vermek istediğini ve imalatınızdaki Katma Değersiz kısımları neden ayıklamanız gerektiği konusunda bilgiye ve olguya sahip olacaksınız.

- Birinci Bölüm Programı; Saat 11:00 ile 17:00 Arası – 1 Saat Yemek arası

- Yalın Bakış ve Açılış

- Bir İşletme Çalışması (TUSAŞ – İbrahim Andaç Çotuk – Metod Mühendisliği Şefi)

- İş Etüdü, Metot ve Zaman etüdü tanım ve kavramları

- Çalışma atölyesi

- İlk ölçümler ile Süreç Yönetimi Sorunları

- Süreç oluşturma

- Süreçleri standartlaştırma ve zaman ölçümü

- Standart zamanları oluşturma

- İsraf Yönetimi

- 7 israfı bulma, kontrol etme ve yönetme

- İsrafı yok etme ve Gerekli olan israfları ise adım adım azaltma

- Değer Yönetimi

- Süreçteki Değerleri oluşturma, kontrol ve yönetimi

- Değerleri iyileştirme, proses tasarım

- Çekilen Video Analizlerinin Timer Pro ile yapılması

- İkinci Bölüm Programı Saat 11:00 ile 17:00 Arası – 1 Saat Yemek arası

- Günün özeti

- Akış Tipi Üretim (Zaman daralması olursa montaj tipi üretime devam edilir)

- Bir İşletme Çalışması

- 5S ile iş yeri düzenleme

- 5S Çalışma atölyesi

- Süreç iyileştirme

- 5S sonrası Hat Dengeleme

- Çekilen Video Analizlerinin Timer Pro ile yapılması

Katılımcılar montaj hattını videodan izleyecekler ve analizleri bizzat kendileri yapacaklar. Böylece hem bir imalatı düzenlemeyi öğrenirken hem de süreçler nasıl geliştirildiğini görmüş olacaklar. Katılımcılar etüt masasını izleyebilmesi önemli. Duruma göre 6-7 öğrenciden uygulamalar için destek alınacaktır. Genel katılım ile süreç izlenecek, soru ve cevaplar ile bilgileri netleştirilecektir.

Yalın Etütçü Eğitimi